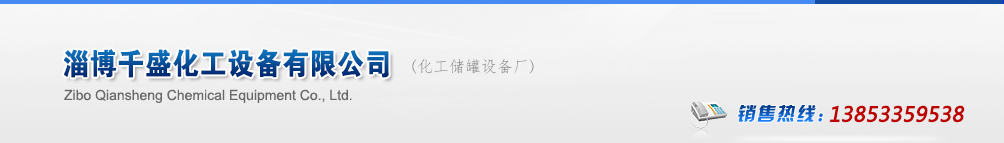

我公司有一臺大型不銹鋼反應釜制作,不銹鋼反應釜制造的較核心問題是,上下封頭凸緣法蘭同軸度的要求。具體示意圖如圖1所示。原先采用的制造工藝是:上下封頭凸緣法蘭內孔及表面留加工余量,當整體組焊完成后,放于大型鏜床上進行上下凸緣法蘭的加工,其同軸度可達0.1mm。但對于一般的容器制造企業,存在機加工能力不足,且需要外協運輸,因此存在吊裝費用昂貴,且加工周期長的局面。

鑒于此,我公司技術人員和工人一道,通過參照國內外大型不銹鋼反應釜的制造工藝資料,且通過自身的模擬操作實驗,找出了一種經濟、合理的制作工藝。本文對這種制造工藝的本身進行敘述。

1釜體的制造工藝

大型不銹鋼反應釜的釜體制造工藝主要分三部分制作:上封頭組件、筒體、下封頭組件。下面分別就釜體三部分的制造工藝進行簡述。

(1)上封頭組件的制作

當封頭開好各接管孔后,將其放于調試好的水平臺上,并組焊各接管法蘭,在此過程中須保證各法蘭面的水平。在組焊完成后,將其放于立車上,并車出中心孔,用百分表檢測上凸緣法蘭的外圓,圓跳動控制在1mm內,且用框水平儀檢測上表面,水平度控制在2mm內,然后進行組焊。在立車上進行加工時,須對上凸緣法蘭的內孔、上表面密封面進行機加工,保證各同軸度要求,且刻出各螺孔中心圓線。在鉆床上對螺栓孔進行加工,要保證螺孔與凸緣表面的垂直度。

(2)筒體的制作

筒節從下料開始要嚴格控制簡體的矩形度。當卷制成形后,保證筒體的圓度要求按GB151中0.5%D來控制。各筒節組對的B類焊縫錯邊量及焊縫間隙都需要均勻,組對后,對筒體的直線度進行檢測,直線度不得很過2mm。

(3)下封頭組件的制作

下封頭也放于水平臺上進行組焊,焊接好接管法蘭。中心下凸緣孔先在立車上預車一個比凸緣外徑小5mm的中心孔。

三部分組件的制作按工藝過程組對成容器,在組對過程中也須對錯邊量,對焊縫間隙進行控制。在焊接完成后,再組焊上支耳。

2關鍵部件的制造工藝

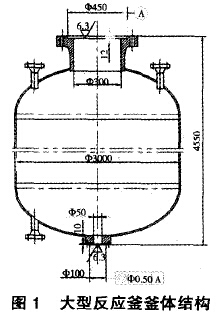

在釜體的制造工藝中,較關鍵的工藝是下凸緣的組焊,在進行下凸緣組焊前,先要準備以下工裝設備:大型立式支架(有專用的地坑式調試平臺更好)、精度達0.02mm的框式水平儀、同上下凸緣緊配的中心打孔平蓋、鋼絲(直徑0.3mm,長度5m)、重錘、應變片4個(各帶一個應變測試儀)以及剛性足夠的帶四爪卡盤的三維可調的定位裝置。

首先,將釜體立于大型立式支架上,通過調節各支耳的高度,較終用框式水平儀檢測調整上凸緣法蘭的水平度在0.02nlm。然后從上凸緣中心孔下垂鋼絲,穿過下凸緣中心孔,將下凸緣放于釜內下封頭上,待鋼絲穩定后,按住下凸緣,沿下凸緣外圓劃細線,然后拿掉凸緣,并用打磨工具,打磨出凸緣孔,且按圖打磨出內坡口,以便于在釜內焊接。

然后,在凸緣的四等分方位上貼上應變片,再使得垂線通過底凸緣中心孔,用四爪卡盤卡住底凸緣貼應變片的4對稱處,并進行微調,使得底凸緣上表面水平。當垂線通過底凸緣中心孔中心后,鎖緊卡盤。讀出四個方位的應變測試儀的值,并做好記錄。較后,按事先演練的方法,用1.2的打底焊絲,對稱分小段少量焊接。在焊接過程中,同時需兩人配合完成,其中,一人進行焊接,另一人要隨時觀測應變檢測儀的變化。每焊完一小段,須及時冷卻焊縫,并讀出應變片的變化值,再焊對稱的焊縫,再冷卻,再讀值,使得對稱的兩點應變片的測量變化值控制在一定的范圍內。當打底焊完成后,再根據應變值決定第二道焊縫的焊接順序。由于釜體材料為奧氏體不銹鋼材料,因此在進行第二道焊接時,可在釜外及時噴水冷卻,以減少焊接時間,此焊接過程也需要進行分段對稱焊接,用同樣的方法控制應變儀值的變化值。待完全冷卻后再焊下一道,直到全部焊完冷卻。如對稱點應變值變化太大,可在相應點磨除部分焊縫,然后采用相同的焊接工藝進行補救。如果在冷卻后,在對稱點應變儀值變化不大的情況下,可松開卡盤。經過我們的試驗和實際制作,這種方法能使得上下凸緣的同軸度控制在1mm內,對于低轉速的長軸的大型反應釜來講,這是一個可以接受的數值。當然,隨著經驗的積累,我們有信心用該方法把同軸度控制在0.5mm之內。

3結束語

對于設備體積巨大,沒有大型鏜床可加工,或對于機加工能力薄弱,且生產臺數又不是很多的容器制造企業來說,該方法是一種經濟合理的工藝制造方法。以上大型不銹鋼反應釜同軸度的控制因素,需要工人進行焊接試驗,依賴于經驗的積累,各應變片的粘貼也要具有一定的技巧,且下凸緣四爪卡盤工裝本身應具備一定的剛度,以提高應變片的靈敏度,同時,操作工人要有足夠的耐心。在操作完成后,從實際的使用情況來看,用戶反映良好,達到了預期的目的。