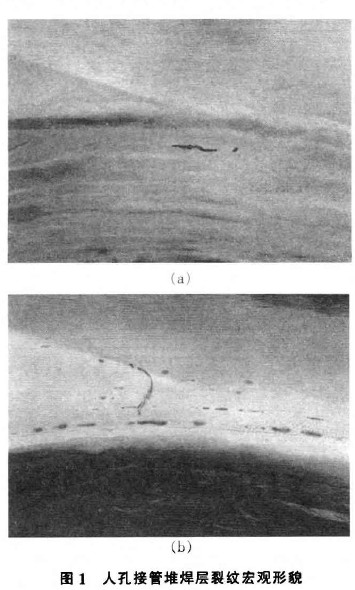

某化工有限公司在生產混合甲苯產品的裝置中.對1臺2006年投入使用的二段加氫不銹鋼反應釜首次進行全面檢驗,在人孔接管堆焊層經滲透檢測發現有多條環向裂紋。裂紋宏觀形貌如圖1所示。

該容器直徑1200mm,母材壁厚:基材40mm,復合板3mm,總長:10415mm,容積8.31m3,設計壓力6.6MPa,工作壓力6.0MPa,設計溫度370℃,工作溫度350℃。使用介質:ψ(H2)>90%,(300一1000)×10-6的硫化氫氣體及碳九混合物。容器材質:基材為15CrMoR鋼,復合層材質為0Cr18NiOTi,堆焊層材質為321不銹鋼,人孔接管材質為15CrM0Ⅲ鋼,內壁堆焊層材質為321不銹鋼。

1使用狀況和檢驗結果

該容器使用中,釜內碳九混合物先升溫至135℃,隨至升壓到<2.4MPa,再逐步加入氫氣反應后產生硫化氫氣體,通過逐步升溫升壓到工作溫度和工作壓力,反應結束后,先降壓到<2.4MPa,再降溫至135℃,隨后先降壓后降溫。不銹鋼反應釜在停止期間,為防止氯離子和聯多硫酸(H2S)對釜內奧氏體不銹鋼的應力腐蝕.必須對釜內表面進行中和清洗。在催化劑泄出后,容器壁溫度下降至介質露點溫度130℃時的時間不很過8h,及時對不銹鋼反應釜內壁清洗。先用中和液浸泡4h以上.然后用中和液噴淋加涂刷容器內壁。

2008年7月第1次開罐檢驗.進行了原始資料審查、測厚等常規檢驗,著重對設備制造過程中焊縫原有缺陷部位和返修部位的射線復查,堆焊層進行100%滲透檢測,對首次檢驗發現產生缺陷的部位進行很聲波定量定性檢測。對缺陷部位進行返修和重新檢測及耐壓試驗、氣密性試驗等。根據《壓力容器定期檢驗規則》作出檢驗結論。

2裂紋成因分析及處理

經上述手段檢驗發現,裂紋產生在人孔接管的堆焊層,經很聲波檢測進一步確定,裂紋深度未達到基材,缺陷存在于人孔接管堆焊層。

(1)焊接因素的影響復合鋼板及堆焊層涉及2種不同的金屬材料和金相組織.焊接過程中其化學成分和金相組織變化較為復雜.基層材料合金元素含量較低,屬低合金中溫抗氫鋼。該鋼材焊接裂紋敏感指數Pcm在0.43%左右,在板厚較大情況下,會產生較大拘束應力,焊接時易產生冷裂紋。堆焊層材料321不銹鋼合金元素含量較高.若焊接材料和焊接工藝的選擇不合適,焊接堆焊層時。基層材料對整個焊接金屬的合金材料具有稀釋作用。使焊縫中的奧氏體形成元素含量不足。結果焊縫中可能出現硬脆的馬氏體組織,容易在堆焊層產生裂紋。

(2)焊后熱處理因素的影響焊后熱處理是消除或降低焊接應力,有利于焊縫中擴散氫的逸出,改善焊縫和焊接熱影響區的組織性能。同時也能適當地改善馬氏體硬化、脆化組織。徹底減小裂紋產生的傾向。因容器體積長為10415mm,體積較大,熱處理爐內溫度不是十分恒定,測溫點有限(6個),爐門附近和爐膛中央溫度有一定差距,熱處理效果不理想。

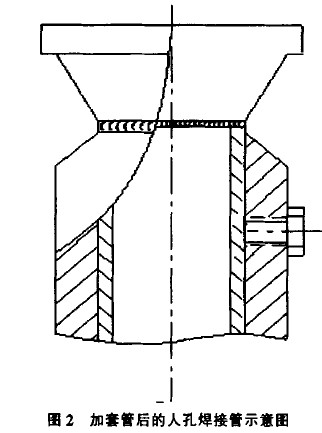

(3)介質對容器壁的影響氫氣和微量的硫化氫在此工作壓力和工作溫度時不會對復合層OCr18Ni10Ti和基層材質15CrMOR產生氫腐蝕。綜上分析可知,該裂紋是因堆焊而產生的。堆焊層間溫度控制不穩定.合金元素的流失產生硬脆的馬氏體組織,焊后熱處理溫度不均勻是裂紋生成的主要因素。加氫不銹鋼反應釜消除缺陷的工作是重中之重,制造廠提出回廠全面返修,徹底消除隱患。用戶認為不能耽誤生產工期,由于裂紋產生的原因和裂紋并未對基材造成破壞。采取了在人孔焊接管內加0Cr18Ni10Ti的4mm套管,如圖2所示。

焊接時,需焊前預熱到100℃,采用焊材321焊絲,氬氣保護,小電流多焊道,以減小應力集中。焊后熱處理為(625±20)℃,保溫時間>2h,套管和人孔接管的焊接為及時排出夾層中的氣體,需在人孔接管管壁上鉆1個孔徑為10mm的排氣孔,在不銹鋼反應釜首次加熱后及時調節螺栓,排放套管和人孔壁中的余氣,避免套管鼓包的現象發生。

采用上述方案返修后,經全面檢驗未發現新缺陷的產生,原有缺陷在很聲波檢驗中未發現有擴展延伸的現象。

3結論和探討

在加氫不銹鋼反應釜的設計、制造過程中,必須根據容器使用的工藝參數才能準確地計算出焊接裂紋敏感指數,在母材厚度較大時,為減小拘束應力,應計算出焊前預熱溫度,有效地提高焊接質量。焊后熱處理也應有效地計算出熱處理溫度和保溫時間.提高焊后熱處理效果。加氫不銹鋼反應釜堆焊層在焊接過程中要避免合金元素的稀釋,以確保堆焊層為奧氏體組織。